Portrait express

Zita Gerhardt est responsable du SRDM de l’Hôpital de Muri (AG), où elle travaille depuis juin 2022. Physicienne de formation, elle est titulaire du cours technique niveau III et est active en stérilisation hospitalière depuis 2012, exerçant une fonction dirigeante depuis 2017. Aujourd’hui, elle est responsable de l’organisation, de l’assurance-qualité et du développement du retraitement. Parallèlement, elle s’engage comme formatrice en entreprise. Depuis septembre 2025, elle est membre du Comité Section Suisse alémanique de la Société suisse de Stérilisation hospitalière. Elle œuvre avec énergie en faveur de standards qualitatifs élevés dans le retraitement des dispositifs médicaux, ainsi que du développement technique continu de la profession.

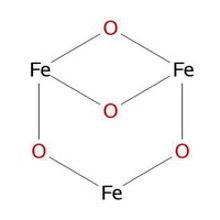

Le terme blacking désigne la formation d’une couche foncée de magnétite sur des surfaces métalliques, en particulier sur de l’acier inoxydable, à la suite de leur traitement à la vapeur obtenue à partir d’eau déminéralisée, à des températures supérieures à 120 °C.

Au cours des treize années passées dans un service de retraitement des dispositifs médicaux (SRDM), je n’ai rencontré ce phénomène qu’une seule fois (illustrations 1 et 2). Sur une période d’environ trois ans, nous avons observé une coloration noire inhabituelle, tant dans des stérilisateurs que sur des instruments chirurgicaux. La présente publication retrace les efforts systématiques entrepris pour en identifier les causes, présente les conclusions des analyses ainsi que les mesures prises pour remédier au problème. Elle vise à sensibiliser le personnel des SRDM au phénomène rare, mais important, du blacking.

Situation initiale

Le phénomène observé, c’est-à-dire la coloration noire de certaines surfaces (dans le jargon, on parle de blacking), s’est révélé être le résultat d’une interaction complexe entre différents facteurs. Pour en déterminer les causes, toutes les étapes de procédés ont été contrôlées individuellement et en parallèle, afin de pouvoir exclure ou délimiter les éventuelles sources d’erreurs. Il s’agissait d’identifier de manière univoque l’origine du problème, ainsi que d’éliminer durablement les colorations et d’empêcher qu’elles ne se reforment à l’avenir.

Acier inoxydable et couche passive [1]

Les stérilisateurs et les instruments chirurgicaux sont en règle générale composés d’acier inox(ydable). La grande différence entre l’acier inox et l’acier ordinaire réside dans leur teneur en chrome : en effet, si l’on adjoint au minimum 10,5 % de chrome à de l’acier ordinaire, une fine couche invisible d’oxyde de chrome se forme sur les surfaces ; on parle alors de couche passive.

Cette couche protège le métal de la corrosion, de la saleté et des influences chimiques. En conditions normales, et en présence de suffisamment d’oxygène, elle se régénère elle-même par oxydation.

Toutefois, lorsque cette couche protectrice est endommagée – p. ex. par une action mécanique (griffure), une exposition chimique ou des conditions de procédé inadéquates – le métal sous-jacent peut oxyder. Les conséquences peuvent en être soit la formation de rouille, soit (sous certaines conditions thermiques et chimiques) l’apparition du phénomène de blacking.

Blacking [2] [3]

Par blacking, on entend la formation d’une couche foncée de magnétite (Fe₃O₄) sur les surfaces métalliques, en particulier sur l’acier inox. Ce processus se manifeste typiquement à des températures supérieures à 120 °C et en présence de vapeur obtenue à partir d’eau déminéralisée, dans des conditions légèrement dégradées. Une couche passive d’oxyde de chrome endommagée ou incomplète accroit le risque de formation de magnétite.

Déminéralisée et soumise à un effet thermique, l’eau réagit et son pH passe d’environ 7 à 5,6. Dans ces conditions, le fer diffuse à travers la couche passive et oxyde, formant ainsi de la magnétite (Fe²⁺Fe₂³⁺O₄). Les différences de valence de l’ion fer entraînent la formation d’une molécule bipolaire (illustration 3) qui adhère fortement aux surfaces métalliques. Des facteurs concomitants, tels que la présence d’ozone ou de CO₂, peuvent accentuer la formation de la couche de blacking, de manière analogue au mécanisme de rouging.

Ce phénomène n’est pas nouveau en soi : dans les usines pharmaceutiques [5], on l’observe régulièrement depuis un certain temps déjà, en particulier dans les systèmes de production de vapeur et de condensat en acier inox. Par contre, dans les SRDM, le blacking n’a à ce jour que rarement été documenté, d’où notre difficulté initiale à identifier la source du problème.

Méthodologie

Afin de pouvoir circonscrire les causes de manière systématique, toutes les étapes de procédés intervenant dans le retraitement ont été analysées ; précisons qu’il a rapidement été possible de confirmer que les colorations observées n’avaient, à aucun moment, présenté un risque pour la santé des patients.

L’analyse s’est en particulier concentrée sur les aspects suivants :

- Processus de nettoyage et de désinfection: prélèvement d’échantillons d’eau en amont et en aval de la cartouche échangeuse d’ions, et dans l’eau de rinçage final en laveur-désinfecteur. Comparaison de deux détergents, afin d’exclure la formation de résidus.

- Processus d’emballage: analyse des matériaux d’emballage (conteneurs, non-tissés, sachets, étiquettes) pour détecter d’éventuelles interactions chimiques.

- Etat des instruments: contrôle de la qualité matérielle et des caractéristiques superficielles des instruments utilisés.

- Processus de stérilisation: contrôle de la qualité matérielle et des caractéristiques superficielles des parois des stérilisateurs. Analyse d’échantillons d’eau prélevés dans l’eau du générateur de vapeur et le condensat de vapeur. Examen endoscopique du générateur de vapeur, afin de détecter d’éventuels dépôts ou de la corrosion.

Résultats et conclusions [6]

Les recherches ont conclu au fait que les colorations noires n’étaient pas dues à une seule cause, mais à l’effet conjugué de plusieurs facteurs. Il semblait en particulier que la qualité de l’eau utilisée lors du rinçage final ainsi que des différences minimes dans la composition de la vapeur avaient une nette incidence sur le résultat.

Les analyses en laboratoire ont mis en évidence une concentration accrue de silicates (valeurs de référence selon l’EN 285) [7] et d’ions métalliques dissous, qui ont contribué à la formation de fines couches de magnétite.

Par ailleurs, les propriétés différentes des matériaux utilisés dans les composants des stérilisateurs, p. ex. différences entre le cuivre et l’acier inox, ont également joué un rôle. Le cuivre peut libérer des ions métalliques, qui se déposent sur les surfaces en acier inox des stérilisateurs.

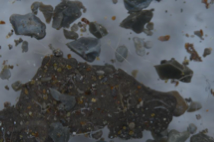

Les silicates, présents en concentrations accrues dans l’eau de rinçage final, provenaient de l’eau de rinçage intermédiaire, tandis que les valeurs très élevées de silicates dans le condensat de vapeur résultaient d’une contamination par l’eau du générateur de vapeur. De plus, des impuretés ont même été observées à l’œil nu dans l’eau du générateur (illustration 4) ; celle-ci présentait en outre des valeurs élevées en cuivre, phosphore, sodium et chlorure. Ces valeurs s’écartant de celles fixées par la norme EN 285, des mesures correctives ont été prises.

Divers types de particules ont également été mis en évidence :

- Des miettes jaune-brun (illustration 5), provenant probablement de résines échangeuses d’ions et qui laissent penser que des cartouches étaient défectueuses.

- Des fibres et particules irrégulières noires (illustration 6), vraisemblablement dues à des matières plastiques cassantes ou à des joints défectueux.

- Des particules fibreuses blanches, émanant sans doute de matériel BOP.

Il est difficile de déterminer l’origine exacte de ces différentes particules, car elles pourraient être dues au processus de nettoyage proprement dit, mais aussi à des matériaux d’emballage ou encore au processus de stérilisation.

De plus, des particules d’abrasion blanches ont été observées, provenant en particulier de conteneurs plus anciens. Ce constat indique que le processus, combiné à des détergents faiblement alcalins, était possiblement trop agressif pour le matériel utilisé.

Mesures correctives

Optimisation des processus de nettoyage et de désinfection :

- Changement de détergents, pour retenir ceux présentant la meilleure efficacité détersive.

- Pour le rinçage intermédiaire, utilisation d’eau déminéralisée (au lieu d’eau du réseau).

- A intervalles réguliers, réalisation d’un nettoyage approfondi et d’un processus de passivation, afin de garantir une couche passive stable. Cela contribue à accroître la longévité des instruments.

Optimisation du traitement de l’eau :

- Remplacement des échangeurs d’ions et installation de filtres à particules.

- Remplissage plus fréquent du générateur de vapeur et ajustement des paramètres de commande (en collaboration avec le fabricant).

- Inspection des conduites entre les échangeurs d’ions et les générateurs de vapeur pour détecter d’éventuels dépôts ou défauts.

Mesures prises sur les stérilisateurs et dans les générateurs de vapeur :

- Réalisation d’un nettoyage complet, y compris derouging, deblacking, électropolissage puis passivation (illustrations 7 et 8).

L’ensemble de ces mesures a permis d’éliminer complètement les colorations noires observées et d’empêcher, à ce jour, que celles-ci ne se reforment.

Conclusion

Certes rare, le blacking peut constituer un véritable casse-tête pour le retraitement des dispositifs médicaux ; il convient donc de ne pas le sous-estimer et de le surveiller en permanence. D’où l’importance d’une bonne collaboration entre tous les services (internes et externes) concernés : technologie médicale, laboratoires d’analyse d’eau, professionnels d’autres SRDM, fabricants de stérilisateurs, organismes d’essai de matériaux, validateurs, ou encore fabricants de produits chimiques et d’instruments.

Le chemin fut long et ardu, notamment parce que, dans un premier temps, les différents spécialistes se sont renvoyé la balle et ont dégagé leur responsabilité. Pourtant, nous avons constaté que ce phénomène était un problème multifactoriel, qui ne pouvait être compris et résolu qu’avec la bonne volonté et les efforts conjugués de toutes les parties prenantes. Il est donc judicieux de réunir rapidement tous les services concernés autour d’une même table. En effet, seules une démarche systématique, des analyses poussées et une collaboration interdisciplinaire ont finalement permis d’identifier distinctement – et d’éliminer durablement – les causes du problème.

Le présent rapport d’expérience a pour but d’aiguiser la sensibilité à ce type de modifications techniques du matériel et de renforcer l’assurance de la qualité dans les SRDM.

Bibliographie

[1] Joachim Schlegel, Nichtrostender ferritischer Stahl, Book ©2025

[2] Fachartikel Chemie Plus 10-2015, reinraum /GxP, pp. 32-36

[3] Erfahrungen in Derouging und Deblacking, Intervenant : Karl Enzler, propriétaire & président du Conseil d’administration de Beratherm AG

[4] ChemNet Global Chemical Network, Iron Oxide Black 318, Nov. 19, 2018

[5] Fachartikel contamination control report 1/2016 Rouging und Blacking in pharmazeutischen Anlagen

[6] Dr. Gerhard Kirmse, Philipp Scholz, Ergebnispräsentation B.Braun Sharing Expertise, 2025

[7] Kevin Ruwisch, VSM-Untersuchung magnetischer Eigenschaften von epitaktischen Magnetitschichten, Bachelorarbeit vorgelegt im Rahmen der Prüfung für den Zwei-Fächer-Bachelor-Studiengang im Teilstudiengang Physik, Osnabrück, 21.11.2016

[8] Prof. Ulrike Diebold, Gareth Parkinson, PhD, Dr. Florian Aigner, Alle News an der TU Wien, Die Rost-Formel, 5.12.2014

[9] Alexander Liks, Korrosions – und Aufkohlungsprozesse von Dampferzeuger – Werkstoffen unter Berücksichtigung der Achedepositionen, 19.11.2013

[10] Detlef Leistner, Responsable SRDM au KSLB, site de Liestal, Colorations sur les surfaces en acier inoxydable, forum 1 2017

[11] Hygieneforum.ch, Rouging : dépôts dans les systèmes d’eau purifiée, 12.07.2023

[12] Materials Science and Technology, Black oxide coating and its effectiveness on prevention of hydrogen uptake, 2018